바이오이소부탄올(Bio-isobutanol)의 생산기술과 산업화 동향

한국생산기술연구원 IT융합소재그룹 유병조 박사

1. 개요

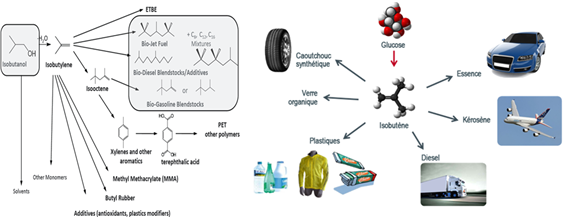

이소부탄올은 무색의 액체로 주로 코팅 용제, 솔벤트, 윤활유 첨가제, 접착제의 원료로 사용되며 플라스틱, 인공고무, 섬유원료 물질의 단량체인 이소부틸렌의 전구체로 사용되어지고 있는 산업적으로 활용도가 매우 높은 Building Block Chemical이라고 볼 수 있다(그림1). 또한 이소부탄올 및 유도체는 고품질의 가솔린 대체 연료 및 첨가제로 사용될 수 있는데 이는 이소부탄올이 다른 바이오연료인 바이오에탄올 보다 가솔린에 근접하는 에너지 밀도를 가지고 있으며 친수성이 낮아 가솔린과 높은 비례의 혼합을 실현할 수 있고, 기존의 석유 파이프를 그대로 사용하여 운송할 수 있다는 장점이 있기 때문이다. 현재 이소부탄올의 연간 글로벌 시장 수요량은 약 50만톤 규모로 보고되고 있다.

그림1. 이소부탄올 및 유도체 이용 산업제품들, Gevo사 발표자료, 2012년

이소부탄올은 주로 석유 유래 Propylene의 Carbonylation반응에 의해 DOW, BASF등 대규모 화학사가 생산하고 있으며 최근 들어 Gevo사와 Butamax사가 미생물을 이용한 바이오이소부탄올 생산을 Pilot Scale 수준으로 검증하여 양산을 준비하고 있다.

본 보고서에서는 산업적 활용도가 매우 높은 바이오이소부탄올의 생산 기술과 주요 연구기관 및 생산 기업들의 현황을 파악하고, 이와 더불어 바이오이소부탄올을 이용하여 산업화 할 수 있는 제품들을 소개하고자 한다.

2. 이소부탄올 생합성 기술

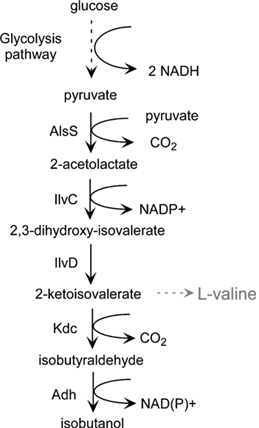

이소부탄올의 생합성 대사경로 구축 및 생산균주 제조의 선두주자는 미국 UCLA의 Liao 교수 연구팀으로 이소부탄올의 바이오제조에 대한 원천적이면서도 심층적인 연구를 실행하고 있는 최고의 연구 그룹이다. Liao 교수 연구팀은 Branched-chain Amino Acids의 바이오 합성경로와 Ehrlich경로를 이용하여 대장균등 모델 미생물에서 이소부탄올의 바이오 합성 경로를 구축하였다. 그림2에서 보는 것처럼 아미노산 생합성 경로 중 발린(Valine)의 생합성경로에 Kdc와 Adh 유전자를 도입하여 이소부탄올을 생합성 대사경로를 구축하였다.

그림2. 발린 생합성 경로를 이용한 이소부탄올 생산 경로,

JC Liao, et al Appl. Microbiol. Biotechnol., 2010

하지만 상기 대사경로를 이용한 대장균의 이소부탄올의 고효율 생산에는 두 가지 문제점이 존재한다. 첫 번째는 생산균주인 대장균이 이소부탄올에 대해 2%정도의 매우 낮은 내성을 갖는다는 것이다. 2% 이상의 이소부탄올 농도에서는 대장균의 생장이 크게 저해되기 때문에 생산균주의 지속적인 이소부탄올 생산을 위해서는 발효기 내 이소부탄올의 농도는 2%이하로 유지되어야 한다. 이러한 사실에 기반하여 Liao 교수 연구팀은 발효기 내 생산되는 이소부탄올이 즉시 회수되어 발효조 내 이소부탄올의 농도를 대장균이 생장하기에 적당한 농도로 유지할 수 있게 하는 Gas Stripping장치를 개발하여 72시간 동안 5%의 이소부탄올을 생산한 연구 결과를 보고하였다(Baez et al., Appl. Microbiol. Biotechnol. 90: 1681-1690, 2011). 이러한 연속 추출 발효공정을 이용한 이소부탄올의 생산은 기존의 이소부탄올 내성 한계에 의한 단점을 극복할 수 있는 유망한 기술로 바이오이소부탄올의 상업화에 큰 기여를 하고 있다. 그 예로 바이오이소부탄올의 상업화를 추진하고 있는 Gevo사는 Vaccum Flash Distillation 공정을 결합한 GIFT(Gevo’s Integrated Fermentation Technology) 공법을 개발하였고, 경쟁사인 Butamax사는 In-situ Liquid-Liquid Extraction과 Gas Stripping 기술을 결합한 추출 발효공정을 개발하여 상업화를 추진하고 있다. 이외에도 Tetravitae사는 In-Situ Gas Stripping 이라는 발효공정을 사용하고 있다(KIC News, Vol. 6, No.2, 2013). 이처럼 이소부탄올의 내성 문제를 생산균주 자체의 내성 향상이 아닌 개선된 발효공정을 개발함으로써 해결하였다.

두 번째 해결되어야 하는 문제점은 생합성 경로에 필요한 NADPH/NADH의 불균형(Redox Balance)에 있다. 그림2의 대사경로에서도 NADPH를 조효소로 사용하게 되는데 대장균이 이소부탄올을 생산하는 무산소성(Anaerobic) 조건에서는 주로 해당과정(Glycolysis)에서 발생되는 NADH를 조효소로 사용해야 하기 때문에 NADPH 조효소의 수요/공급에 불균형이 생기게 된다. 따라서, 최근의 연구에서는 NADPH를 조효소로 사용하는 효소를 개량하여 NADH를 조효소로 사용할 수 있게 하는 연구들이 진행되어 이소부탄올 생산균주에 도입하여 이소부탄올의 생산성을 향상시키고 있다(Atsumi et al., Appl. Micorbiol. Biotechnol. 85:651-657, 2010).

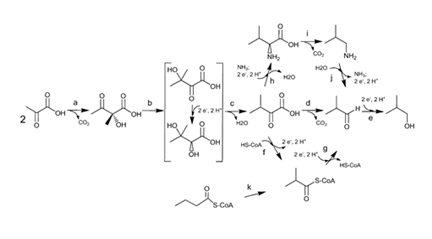

이외에도 미국의 Butamax사는 2-키토이소발릭산을 기반으로 이소부틸알데하이드, 이소부틸-CoA, 발린을 중간 물질로 이용하여 이소부탄올을 생산하는 대사경로를 그림3과 같이 구축하였다.

그림3. Butamax사의 이소부탄올 생산경로, 특허 US7993889

3. 바이오이소부탄올 산업화 현황

현재 바이오이소부탄올의 상업화를 가장 적극적으로 추진하고 있는 회사는 미국의 Gevo사다. 현재 Gevo사는 다양한 Renewable Biomass를 활용할 수 있으면서 고효율로 이소부탄올을 생산하는 동시에 이소부탄올의 경쟁 부산물의 생산을 최소화하는 산업용 효모 균주를 개발하고 앞서 언급된 GIFT 공정과 결합하여 상업화를 추진하고 있다. 이를 위해 Gevo사는 Cargill사와 Exclusive License를 통하여 Cellulosic Biomass를 활용하여 이소부탄올을 고효율로 생산할 수 있는 강력한 산업용 효모 균주 개발을 진행하고 있으며, Engineering 전문 기업인 ICM과 제휴(Alliance)하여 바이오이소부탄올 생산에 적합한 발효 공정(GIFT) 및 분리공정을 개발해 나가고 있다. 또한 기존의 바이오에탄올 공장을 개조하여 이소부탄올 생산 라인을 재설계하여 상업화 규모를 확장해 나가고 있다. Gevo사는 현재 연간 5만톤 수준의 바이오이소부탄올을 생산하고 있으며 2015년까지 연간 100만톤의 이소부탄올을 생산한다는 계획을 수립하고 양산화를 추진하고 있다. 이를 위해 말레이시아의 Kerteh 바이오폴리머 특구에 19억6천링깃을 투자하여 바이오이소부탄올 생산공장을 설립할 계획을 수립하고 있으며, 일본 Toray Industries와 공급계약을 맺었다.

Gevo사와 더불어 이소부탄올의 상업화를 추진하고 있는 기업으로 Butamax사가 있다. 2009년 바이오이소부탄올의 상업화를 목적으로 폭넓은 글로벌 수송용 연료 마켓망을 가진 정유사 BP와 최첨단 Biotechnology 기술을 보유한 DuPont사가 합작하여 설립한 Joint Venture이다. Cellulosic Biomass를 포함한 다양한 바이오매스를 활용하고 최첨단 대사공학 기술을 이용하여 개발된 효모균주를 이용하여 고효율 이소부탄올 생산기술을 개발 중에 있으며, 현재 UK에 상업화를 위한 Demonstration Facility를 구축하고 운영하고 있는 중이다. 현재 200만톤 규모의 바이오에탄올 생산라인을 보유하고 있어 이를 개조한 바이오이소부탄올 생산라인을 계획하고 있다. 또한 브라질에 연구소를 건립하여 Sugarcane을 이용한 바이오이소부탄올 생산실험을 진행 중에 있다. 이와 더불어 UL(Underwriters Laboratories)과 협업으로 가솔린 혼합비율을 16%까지 가능하게 하는 기술을 개발하여 바이오이소부탄올의 산업화를 강력하게 추진하고 있다.

4. 바이오이소부탄올 이용 이소부틸렌 생산과 그 활용

바이오이소부탄올을 코팅 용제나 솔벤트 원료 그대로 사용하여 기존의 석유 기반 이소부탄올의 시장을 대체해나갈 수 도 있으나, 이와 더불어 중요한 시장은 이소부탄올의 유도체인 이소부틸렌(Isobutene)으로 전환하여 다양한 화학제품으로 개발되는 것이다. 그림4에서 보는 것과 같이 이소부틸렌은 접착제, 부틸고무, 편광판 원료 MMA, 연료 첨가제등에 직접 원료로 사용할 수 있으며 para-xylene/PTA를 통해 PET의 원료로 이용되어질 수 있다.

그림4. 이소부탄올 유도체 이소부틸렌 이용 생산 가능한 제품군

그 예로, 2012년 Gevo사는 바이오이소부탄올을 이용한 바이오PTA를 개발하여 CoCa-Cola사의 Plantbottle 제조에 필요한 바이오PTA를 공급하였다.

또한 이소부틸렌은 다른 단량체와 혼합하여 자동차 타이어나 신발 밑창에 쓰이는 부틸러버로도 활용이 가능하며, LCD 편광판에 주원료로 사용되는 PMMA의 단량체인 MMA(메틸메타크릴레이트)의 원료물질로 사용 가능하다. 현재 Gevo와 DuPont은 이소부탄올에서 MMA를 생산하기 위한 연구를 진행하고 있다.

이처럼 산업적 활용도가 높은 전구체 물질인 이소부틸렌은 최근 들어 미생물에서 직접 생합성하려는 기술이 세계 여러 곳에서 보고되어지고 있으며, 바이오이소부탄올처럼 바이오이소부틸렌도 산업화되는 시점이 곧 올 것으로 기대하고 있다. 이를 위해서는 이소부탄올의 대량생산 및 산업화가 근시일안에 이뤄지고 이를 기반으로 바이오이소부틸렌의 산업화도 진행되어져야 할 것으로 예상된다.